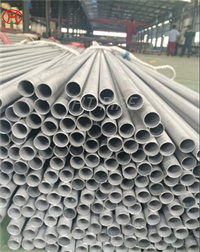

Edelstahlrohr AL-6XN ASME SB 676 UNS N08367 Rohr

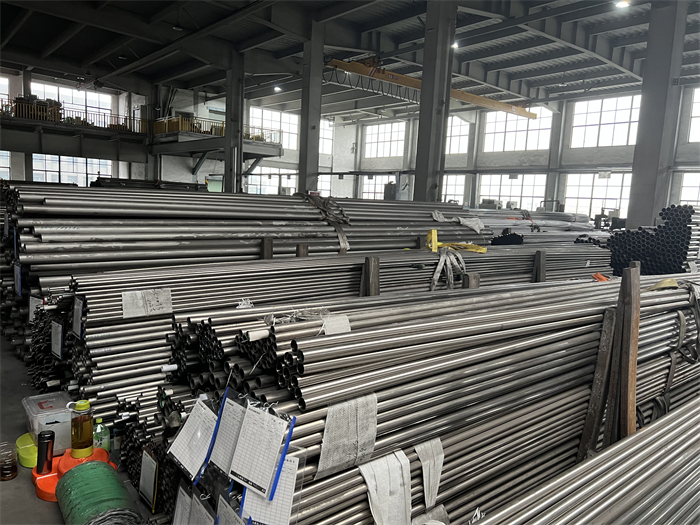

Der Grad der Gleichmäßigkeit, der einen dichten Eisenoxidfilm ermöglicht, darf keine Risse, Narben und andere Mängel aufweisen. Der Prozess wird in warmgewalztes Stahlblech und kaltgewalztes Stahlblech unterteilt

Der geringere Kohlenstoffgehalt in 316L minimiert schädliche Karbidausfällungen beim Schweißen (Kohlenstoff wird aus dem Metall gezogen und reagiert beim Erhitzen mit Chrom, was die Korrosionsbeständigkeit beeinträchtigt). Daher wird 316L verwendet, wenn Schweißen erforderlich ist, um maximale Korrosionsbeständigkeit zu gewährleisten.

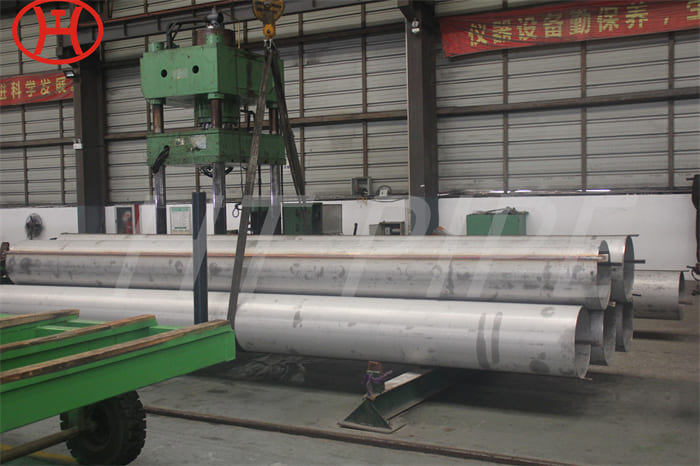

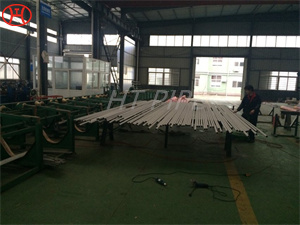

Rohrnippel aus Edelstahl 304 316 Die austenitische Edelstahllegierung 316 \/ 316L ist eine molybdänhaltige Sorte. Der hohe Nickel- und Molybdängehalt dieser Rohre bietet insgesamt bessere Korrosionsbeständigkeitseigenschaften im Vergleich zu Edelstahl der Güteklasse 304. Diese Beständigkeit ist besonders nützlich bei Lochfraß und Spaltkorrosion in Chloridumgebungen. Darüber hinaus weisen Rohre und Rohre aus Edelstahl 316 \/ 316L eine außergewöhnliche Zug-, Kriech- und Spannungsbruchfestigkeit bei hohen Temperaturen auf. Auch die Formbarkeit und Schweißbarkeit ist hervorragend. Im Gegensatz zur Güteklasse 316 sind 316L-Rohre aufgrund des geringeren Kohlenstoffgehalts immun gegen Sensibilisierung. Daher wird es häufig für dickwandige Schweißbauteile verwendet.

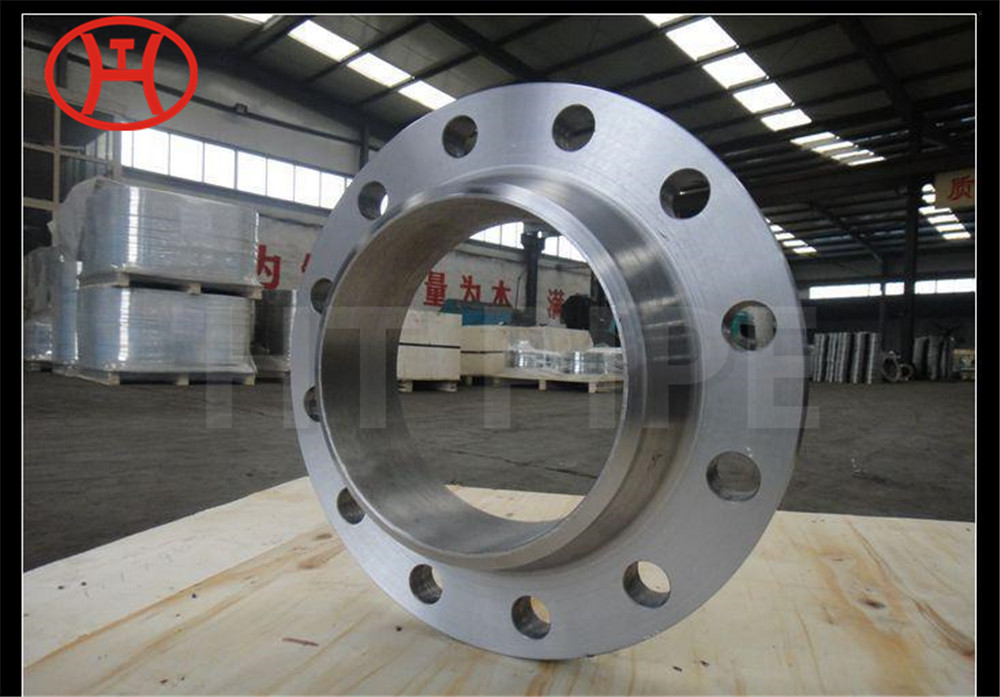

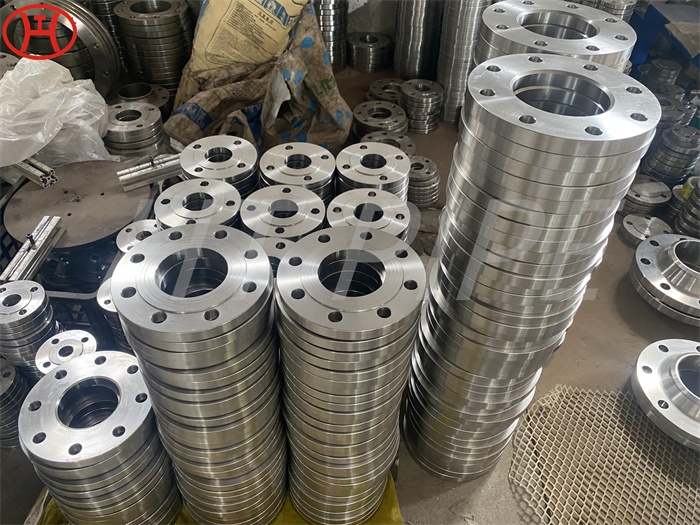

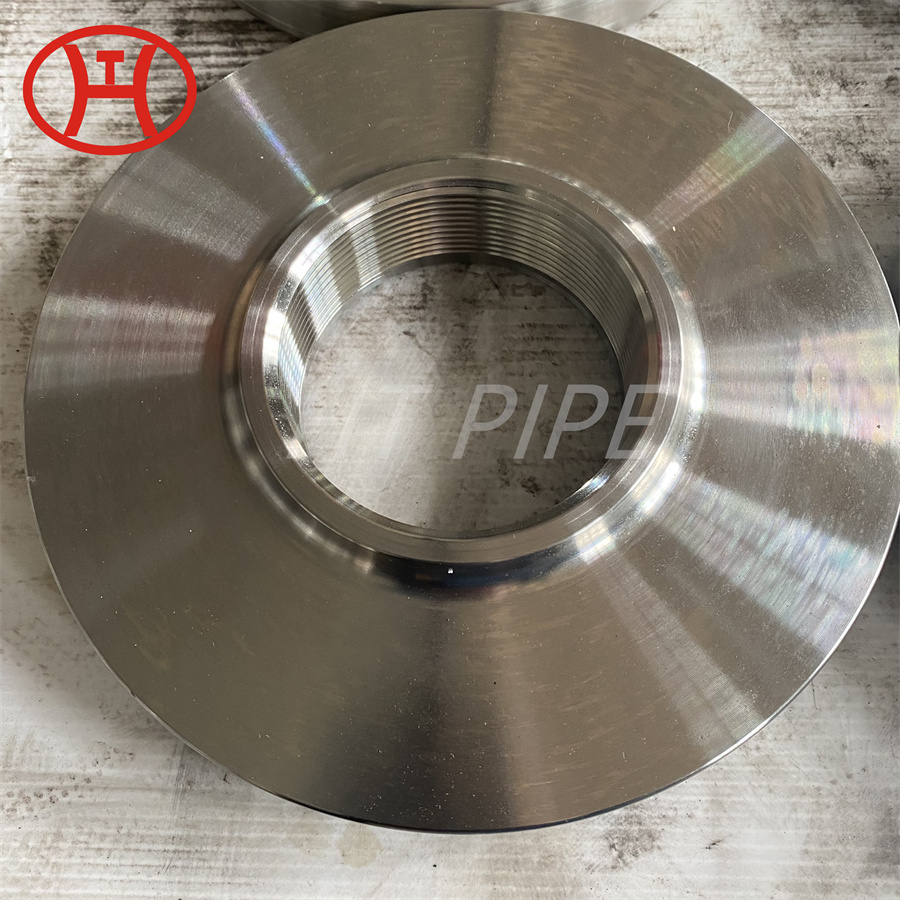

sind sehr robust und formbar. Das austenitische Metall, das zur Herstellung von Flanschen aus Edelstahl 309 verwendet wird, enthält außerdem erhebliche Mengen an Nickel und Chrom. SS 309S-Flansche bieten eine erhebliche Festigkeit bei hohen Temperaturen. Diese Flansche weisen eine gute Oxidationsbeständigkeit, eine hohe Schadenstoleranz und Duktilitätseigenschaften bei hohen Temperaturen auf. Legierungen 309S-Flansche sind extrem korrosionsbeständig, weisen eine bemerkenswerte Beständigkeit gegen Oxidation auf und verfügen über eine hervorragende thermische Beständigkeit, während sie aufgrund ihres hohen Chrom- und Nickelgehalts eine gute Festigkeit bei niedrigen und hohen Temperaturen bieten. Der Kohlenstoffgehalt ist der einzige wichtige Unterschied zwischen 309 und 309S. Da Alloy 309S deutlich weniger Kohlenstoff enthält, wird die Karbidausfällung reduziert und die Schweißbarkeit erhöht.