Chapas, chapas e bobinas de aceiro dúplex

A aliaxe 20 (Alloy 20) é unha aliaxe austenítica a base de ferro desenvolvida para resistir a corrosión do ácido sulfúrico. Ten unha excelente resistencia á corrosión do ácido sulfúrico; ten unha forte resistencia ao ácido fosfórico, ácido nítrico e ambientes de cloruro, corrosión por estrés cloruro, corrosión por picaduras e corrosión por fisuras. Polo tanto, a aliaxe 20 ten o nome de aliaxe anticorrosión; ten unha ampla gama de aplicacións: tales como: química, alimentación, medicina, produción de enerxía e industrias de plásticos utilizarán. Para a resistencia á corrosión por picaduras e á corrosión por cloruros, problemas de fisuración por corrosión por estrés, etc., úsase a miúdo a aliaxe 20.

Debido á composición química do molibdeno (Mo) e do cromo (Cr), o A335 adoita denominarse tubo de cromo molibdeno. O molibdeno aumenta a resistencia do aceiro, así como o límite elástico, a resistencia ao desgaste, a calidade do impacto e a temperabilidade. O molibdeno aumenta a resistencia ao reblandecemento, inhibe o crecemento do gran e fai que o aceiro cromado sexa menos susceptible á fragilidade. O molibdeno é o aditivo único máis eficaz para mellorar a resistencia á fluencia a alta temperatura. Tamén mellora a resistencia á corrosión do aceiro e inhibe a corrosión por picaduras. O cromo (ou cromo) é o compoñente básico do aceiro inoxidable. Calquera aceiro cun 12% ou máis de cromo considérase aceiro inoxidable. O cromo é case insubstituíble en termos de resistencia á oxidación a altas temperaturas. O cromo aumenta a tracción, o rendemento e a dureza a temperatura ambiente.

Método de tratamento térmico para estandarizar a resistencia do material. O 9% de cromo e o 1% de molibdeno fan que o tubo sexa forte e resistente á corrosión. O material é resistente ao desgaste e á alta temperatura. A tubería ASTM A335 P91 non se deteriora, reduce o espesor e ten unha maior resistencia á fluencia. As aplicacións de gasodutos utilízanse principalmente na xeración de enerxía, petroquímica, revestimentos de quentamento e recalentamento, caldeiras e servizos de petróleo.

Método internacional de marcado de aceiro inoxidable O Instituto Americano de Ferro e Aceiro usa tres díxitos para marcar varios graos estándar de aceiro inoxidable forxable. Entre elas: ¢ÙOs aceiros inoxidables austeníticos están marcados con números de serie 200 e 300. Por exemplo, algúns dos aceiros inoxidables austeníticos máis comúns están marcados con 302, 304, 316 e 310, ¢ÚÚsanse aceiros inoxidables ferríticos e martensíticos Represéntase o número da serie 400. ¢ÛO aceiro inoxidable ferrítico está marcado con 430 e 446, o aceiro inoxidable martensítico está marcado con 410, 420 e 440C, dúplex (austenita-ferrita), ¢ÜAceiro inoxidable, aceiro inoxidable endurecedor por precipitación e baixo contido en ferro. Menos do 50% das aliaxes de alta marca adoitan estar patentadas

aceiro inoxidable 309. Aceiro inoxidable 309S-S30908 (American AISI, ASTM) 309S. O aceiro inoxidable 309S producido polas siderurxias é máis resistente á corrosión e ás altas temperaturas. Pode soportar altas temperaturas de 980 °C. Úsase principalmente en caldeiras, químicas e outras industrias. En comparación co 309S, o 309 non contén contido de xofre S.

A aliaxe 32750 é un aceiro inoxidable superdúplex que se subministra en condicións de traballo en quente e recocido en solución. Como aceiro inoxidable súper dúplex, combina os aspectos desexables dos aceiros austeníticos e ferríticos. O maior contido de cromo, molibdeno e nitróxeno dá como resultado un número equivalente de resistencia a picaduras (PREN) > 40, proporcionando capacidades superiores de corrosión por picaduras e fendas aos aceiros inoxidables austeníticos e dúplex en practicamente todos os medios corrosivos, e unha temperatura crítica de picadura superior a 50 °C.

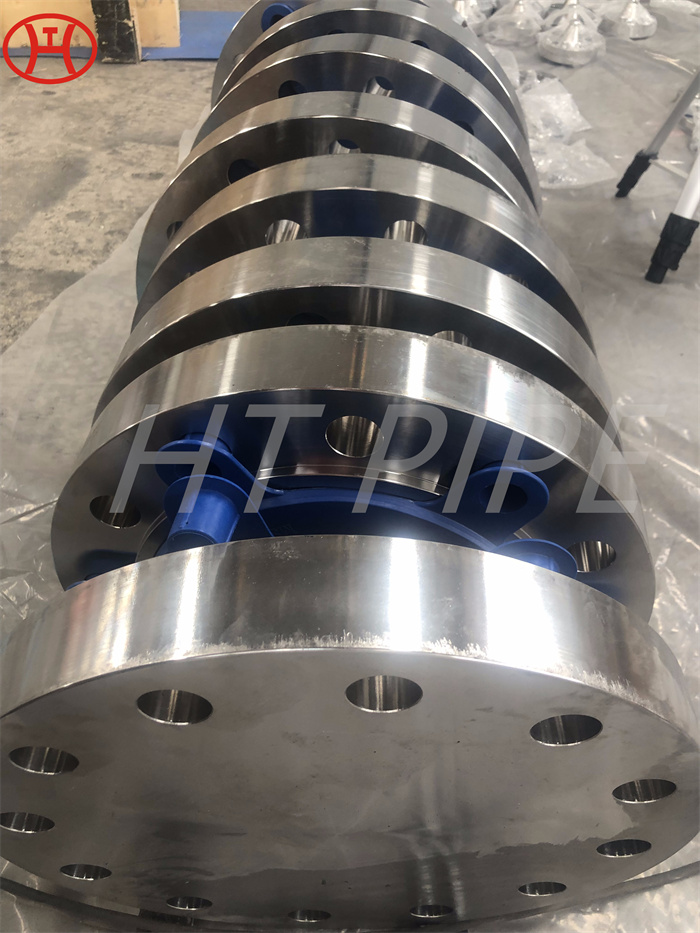

As xuntas de aceiro de aliaxe 2H son máis cortadas, sometidas a probas hidráulicas, recocidas, endereitadas e decapadas. O proceso de fabricación das nosas xuntas divididas de aceiro aliado de grao 2H realízase nunha instalación de produción de última xeración baixo a debida supervisión de expertos do sector.